Проект в Норвегии «Бурение и взрыв», побивший все рекорды

Достижение в 175,8 м проходки за неделю в тоннеле сечением 16 м2 при строительстве гидроэнергетического проекта методом «бурение и взрыв» в Норвегии назвали рекордом. Этого достигла команда заслуженных, мотивированных, обученных и опытных бригадиров и рабочих с применением новейшего породоуборочного оборудования, идеально подходящего для небольших сечений.По словам Господина Ол-Мортена Оккенхуга, менеджера проекта и сотрудника генподрядчика проекта «Вайдекк Энтерпрена АС», «...более или менее нормальной скоростью проходки в конкретных условиях тоннеля такого сечения по технологии БВР считается примерно 80-85 м в неделю, но нам удалось перешагнуть барьер в 100 м в неделю и достичь в сечении 16 м2 104 м в неделю в среднем за последние 10 недель...»

Изначально для этого объекта задумывался Тоннелепроходческий щит (ТПК) диаметром в 3,5 м, но, как объяснил Господин Оккенхауг, несмотря на то, что общая протяженность тоннеля составляла 21 км, она делилась на множество коротких участков с разными сечениями от 16 м2 до 37 м2, по его словам, «...в Норвегии экономически выгодной проходкой с помощью ТПК считается участок как минимум в 6 км длиной, а в нашем проекте самый длинный отрезок – около 7 км, но при этом он состоит из 2 разных диаметров...»

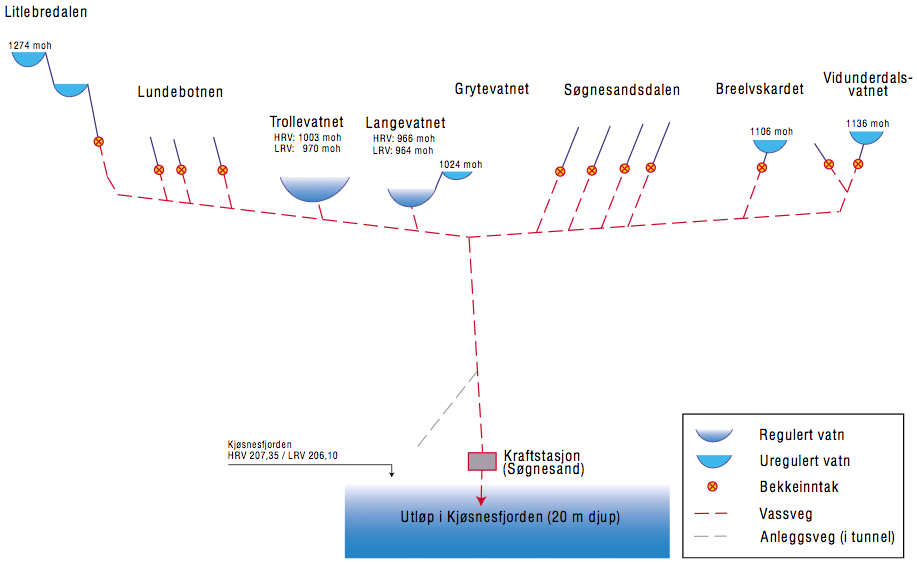

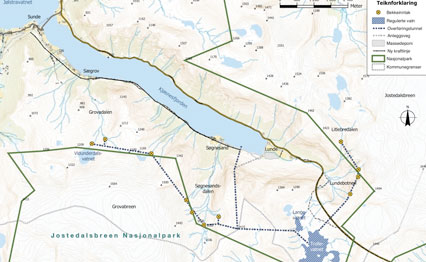

К тому же, все проходки имеют крутые градиенты (1:6) для достижения 796 м перепада между гидроэлектростанциями, нижняя из которых расположена на высоте 200 м над уровнем моря, а самая высокая расположена на высоте в 1024 м над уровнем моря, где осуществляется заход воды (Рис. 1 и 2).

Схема и план проекта

Комбинации оборудования

Высоко в горах, в главном резервуаре (входной канал 7) в тоннеле сечением 16 м2 и длиной 4 км для перегона воды из входных каналов в Литбредалене и Лундеботене в новый резервуар Троллеватн, для достижения рекордных показателей была применена следующая комбинация оборудования Atlas Copco M2 Jumbo с двумя стрелами, породопогрузочной машины ITC312 и 3-мя низкопрофильными сочлененными тоннельными самосвалами Paus-ITC 10.000.Главным преимуществом данной комбинации является сокращение породоуборочного цикла. Породопогрузочная машина ITC обладает производительностью по погрузке 4-5 м3/мин для стремительной погрузки самосвалом PAUS с кузовом 10-11 м3 или грузоподъемностью около 20 тонн. Рекорд был установлен в конце октября – за неделю, в период с понедельника 27 октября до воскресения 2 ноября, когда проходка велась чуть дальше, чем 1 км от портала.

120-130 м3 взорванной породы, образованные при бурении на глубину 4,5 м, были погружены в течение 60-90 мин. Начало каждого цикла стартовало бурением шпуров в твердых гранитах диаметром 50 мм, глубиной 4,5 м, в забое сечением 16 м2 с помощью 2-х установок Jumbo AC M2, затем закладкой зарядов, и заняло около 1,5-2 часов.

По словам Господина Нила Ейдже Тенольда, проходчика тоннельной команды удаленного лагеря высокогорий, «...обычно мы работаем по две 10-часовые смены в день, 5,5 дней в неделю. Но на той неделе все шло очень успешно, и мы решили попробовать побить наши обычные показатели по «бурению и взрыву» в тоннелях такого размера в Норвегии. Предыдущий рекорд в 165 м в неделю, как мне помнится, был установлен другой компанией и другой бригадой в 2007 году. Но мы его побили почти на 11 м, до 175,8 м, в две рабочие смены, за дни с понедельника по пятницу и по одной смене в субботу и воскресенье».

Надо отметить, что небольшой помощью в установлении нового рекорда были удачные горные условия на этом участке, а также специальные маски, которые помогли проходческим бригадам передвигаться через зону взрывных газов и как можно быстрее добираться до места производства работ (лба забоя), в то время как вентиляционная система еще очищала воздух. Используя эти преимущества для максимального увеличения производительности, бригады смогли достичь 39 взрывов в неделю на глубину 4,5 м и тем самым установить новый рекорд в 175,8 м.

Комбинация породопогрузочной машины ITC и самосвалов PAUS доказала особую эффективность. Самосвалы производятся в Германии в основном для горнорудного дела. В гражданском применении их ширина всего в 1,95 м подходит небольшим тоннельным выработкам, а вращающиеся на 180 градусов сиденья позволяют оператору менять положение в зависимости от направления движения по схеме «тяни-толкай». Партнеры ITC и PAUS подготовили полный комплект оборудования для уборки, погрузки и транспортировки взорванной породы и предложили в аренду 3 полноприводные единицы PAUS с двигателями 165 киловатт в рамках проекта «Кьоснесфьорден».

Как говорит Господин Оккенхауг: «Мы очень довольны самосвалами PAUS. Они очень надежны и в сочетании с породопогрузочной машиной ITC312 дают почти 100% производительность, что является необходимым фактором для обеспечения качественного производства».

Также, безусловно, важен низкий профиль породопогрузочной машины ITC и PAUS, как правильный выбор для работы в тоннелях небольшого сечения. Как объясняет Господин Оккенхауг: «...большинство тоннелей по проекту должны быть сечением около 10 м2 для перегона воды, но они должны быть гораздо больше для того, чтобы использовать проходческое оборудование. Используя ITC и PAUS, мы можем уменьшить сечение до 16 м2, что намного меньше, и поэтому менее затратно, чем выработка сечения в 22 м2, с которым нам приходилось работать, используя привлеченный флот техники из 5-ти 18-21 м3 (50 тонных) 4-осных сочлененных самосвалов».

На таких сечениях бригады работают с Atlas Copco M2 Jumbo с двумя стрелами и «суперпогрузчиком» ITC 312 SL для самосвалов гораздо больших габаритов и грузоподъемности ТПК, если бы он был применен, был бы 3,5 м в диаметре», - говорит Господин Оккенхауг. «В пересчете наши 16 м2 выработки с использованием породопогрузочной машины ITC и самосвалов PAUS дают ширину 3,8 м на 4,5-4,8 м высоты, с вентиляционным каналом диаметром 1 м, установленным на своде».

В дополнение к трем машинам, работающим в Норвегии, ITC доставил оборудование PAUS для других проектов по всему миру. Это, в том числе, флот из 34 единиц для ЖД проекта «Гаутрайн» в Йоханнесбурге, Южная Африка, в комплекте с суперпогрузчиком ITC312SL и тоннельным экскаватором Теrex ТЕ210. «...Мы рады сотрудничать с PAUS в поставках полных комплектов оборудования для работы по методу БВР и тоннельных работ по всему миру, – сказал Карло М. Бретц, президент компании ITC. – ...Оборудование очень мощное и надежное, и мы работаем над тем, чтобы представить их вместе с нашими породопогрузочными машинами ITC также и в Китае, и в Южной и Центральной Америке. В норвежском проекте также работает суперпогрузчик ITC 312SL и показывает скорость погрузки 10 м3 в минуту, что дает возможность загрузить 50 тонн (28 м3) сочлененный самосвал, но рекорд достигнут меньшей, по сравнению с ITC312 SL, породопогрузочной машиной ITC 312H3 и PAUS».

Необходимо отметить, что в достижении нового рекорда у тоннельных бригад есть образцово-безопасный пример. Установление рекорда также мотивировано бонусным условием, прописанным в контракте, которое предполагает предоставление подрядчику 50% доли от производимой электроэнергии в период с досрочного окончания работ до ввода в эксплуатацию, запланированного на июль 2010 года. С высоким уровнем продуктивности, сильнейшей потребностью в электричестве на экспортном рынке в других странах Европы и пересмотренным днем подписания договора в марте 2010 года, это бонусное завершение запуска объекта МВ84 на 4 месяца раньше – вот мотивационный стимул. Этот стимул – добиться постоянно высокой скорости проходки тоннеля – часто достигается ценой безопасности и отсутствия здравой внимательности. Но в проекте Кьоснесфьорден после 375000 рабочих часов до 1 января 2009 года не случилось ни одного несчастного случая или травмирования.

Как заявил Господин Оккенхауг, «...не было ни малейших случаев травмирования. Наша статистика по болезням – 2,1% от бригад численностью в 85 и 135 рабочих, которые работали в разное время. Для производства это очень низкий показатель. Мы рады достичь такого чистого рекорда и в этом отношении». Развитие новой ГЭС началось в апреле 2006 года, компания Кьоснесфьорден была награждена премией 500 млн ($71 млн) норвежских крон за контракт о социальных работах. «Вайдекке АС» на сегодня не самая крупная социальная компания, которая работает по контракту в Норвегии. Компания «ВаТехГидро» была награждена 130 млн ($18 млн) за доставку и установку одной турбины Пелтон и другого электромеханического оборудования. Но «Вайдекке АС» ответственна за своевременное выполнение условий контракта. Проектные инвестиции НОК 800 млн (85 млн евро или $113,7 млн) за мегаватт, контракт Ведеккер на возведение и сдачу в эксплуатацию объекта подразумевает разработку 500.000 м3 горных пород для создания 21,5 км водного тоннеля с 12 водопротоками; подземной ГЭС и конструирование двух дамб, заасфальтированных внутри, наполненных землей объемом в 140.000 м3; создание резервуара Троллебатн, вместимостью 34,5 млн. м3.

21,5 км прокладки тоннеля делится на три главных этапа: 4,5 км длины х 37 м2 главного подводящего желоба к узлу сопряжения, где он разделяет главный приводной механизм, чтобы продолжиться на восток для дальнейшей прокладки резервуара Троллеватн на 2,3 км и 7 км западнее к вентиляционной выработке номер 11. В дополнение будет связывающий тоннель 4 км х 16 м2 от Литлбрендалевской и Ландеботской водоприточных выработок к Троллваттскому тоннелю и сточный канал в 1 км от ГЭС к фьорду. Весь процесс прокладки тоннеля по проекту будет происходить по методу БВР, так как полузапруда реки отклоняется. Существует также вентиляционная выработка шахтного ствола 5 м2 х 155 м в глубину, пройденная с использованием оборудования фирмы Алимак шахтного ствола высокого давления от подводящего канала ГЭС 160 м в глубину и 2,4 м в диаметре.

Так как работа продолжается, Господин Оккенхауг сказал, что 2,2 км из 4,2 км х 16 м2, остающиеся для соединения тоннеля, они закончат в августе этого года, а остальные 2,4 из 7 км в длине 22 м2 западнее, связывающие тоннели, ожидают закончить до сентября. К 1 января 2009 года будет продолжено более чем 16,2 км из 21,5 км тоннеля или около 76,4%, будет выкопана подземная ГЭС, установка турбины одного Петлона подходит к концу. Помещение для турбин в камерах поддерживают длинные болтовые фиксаторы 3 и 4 м, полностью завершена работа над водоотливным тоннелем, но он остается необлицованным, с нанесенным долговременного торкретбетона 4,400 м3. Так как мы достигли прогресса с прокладкой тоннелей больших размеров, мы явно на пути к более раннему завершению к марту 2010, чтобы требовать заслуженные бонусы. Подтвержденная высокая средняя скорость проходки обнадеживает, что ввод в эксплуатацию объекта МВ84 будет завершен на 4 месяца раньше сроков, и доказывает высокий мотивационный стимул – всего удалось достичь, используя комбинацию оборудования ITC и PAUS и безо всякого компромисса по безопасности.